Die Stärke von next|gear ist,

etwas anders zu machen als alle anderen.

Kurzfassung/Hintergrund:

Gemeinsame Entwicklung eine Planeten-Schraubrad-Getriebes mit IMS Gear. Einsatzort ist die Automobil-Industrie mit hochsensiblen Anforderungen an die Laufruhe und gleichzeitigem Kostendruck.

Vorteile:

Wie wurde es gemacht:

Die Zahnflanken sind ein Ergebnis einer direkten Konjugation des Hohlrades auf den Planeten. Die ballige Form der Planeten ermöglicht den Einbau in ein schrägverzahntes zylindrisches Hohlrad bei gleichzeitiger Entformbarkeit aus dem Spritzgießwerkzeug. Genaueres erfahren Sie im wissenschaftlichen Artikel.

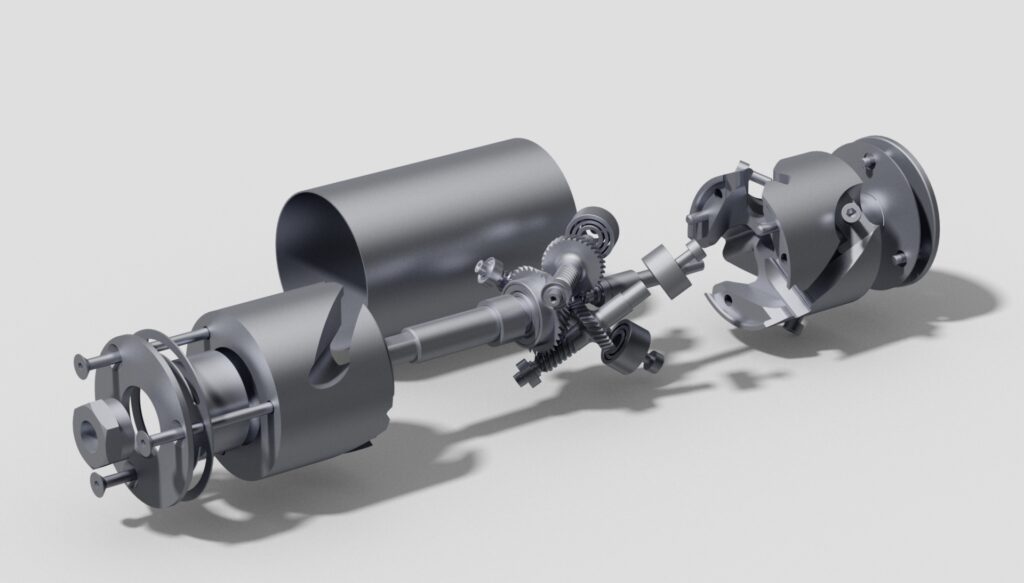

HypoGear

Hintergrund:

In vielen Bereichen des Maschinenbaus und der Automobilindustrie werden immer kleinere und leistungsfähigere Antriebslösungen benötigt. Dabei sind die Belastbarkeit, die Baugröße, der Wirkungsgrad und die akustischen Eigenschaften die Hauptkriterien eines Antriebs für Stellantriebe. Aufgrund der Anforderungen an Drehmoment und Drehzahl werden kleine Antriebe häufig mit einem Untersetzungsgetriebe ausgestattet.

Was wurde gemacht:

Dieser erste Prototyp eines zweistufigen, koaxialen Getriebes mit triaxialer Anordnung der Zwischenwellen erreicht eine Gesamtübersetzung von i = 1:90. Am Prototyp wurden verschiedenen Messreihen durchgeführt und ausgewertet. Unter anderem erreicht der Prototyp mit Blick auf die Übersetzung einen sehr guten Wirkungsgrad. Untersuchungen zum Frequenzgang an den bewegten Teilen lassen eine eindeutige Zuordnung von Welle und Verzahnungsstufe zu Schallemissionen zu, sodass qualitative und quantitative Aussagen zu Fertigungstoleranzen und Einflussfaktoren ableitbar sind.

Stellenwert des Projektes:

Das Projekt HypoGear ist als „Projekt Null“ von next|gear zu sehen. Einige fundamentale Algorithmen und Funktionsblöcke dieser Projekt-bezogenen Berechnung finden sich noch heute im Quellcode von next|gear. Mehrere Iterationszyklen und Evolutionsschritte später war next|gear ersten Anwendern verfügbar.

Hintergrund:

Kegelräder für Differentialgetriebe werden häufig im Schmiedeverfahren hergestellt, da dies effizient in der Produktion ist und zudem technische Vorteile in der Belastbarkeit mit sich bringt. Durch Anwendung eines einzigartigen variablen Zahnprofils können die geometrischen Besonderheiten passgenau ausgelegt werden. So passgenau, dass wir die Entformbarkeit nachweisen können und die zwei Kegelräder direkt von einem gemeinsamen Planrad abstammen. Damit ist nicht nur die Kraftübertragung mittels Kugelevolvente gesichert, auch können Zahnfuß und Berandungen der Kegelräder spannungsoptimal berechnet werden.

Wie wurde es gemacht:

Schlüssel ist das variable Zahnprofil in next|gear. Damit ist es möglich das Zahnprofil entlang des Zahnes veränderlich zu gestalten und durch verschiedene Interpolationsmethoden einen einzigartigen Zahn zu entwerfen. In Kombination mit der Planradberechnung ist das variable Zahnprofil auch für Kegel- und Hypoidräder verfügbar.

Ergebnis:

Das finale Kegelradpaar überträgt die Vorteile der Evolventenverzahnung mit der Kugelevolvente auf die Kegelräder. Die umformende Fertigung (Schmieden) gibt uns geometrische Freiheiten die wir mit next|gear zu

100 % nutzen können und damit die technischen Eigenschaften ausreizen können ohne die Produktionskosten zu beeinflussen.